自润滑关节轴承,其实就是不用加润滑油的轴承,然而我国却因为其中一块小小的布料,曾一度被国外卡脖子长达数十年之久,如今却被我们反过来输出给了美国人,那不用油反用布的轴承是怎么润滑的?我们又是如何实现反向输出的呢?

从国防航天到机械生产,无不需要轴承在中间发挥作用。据了解,的轴承故障归因于润滑因素,可见润滑对于轴承的重要性,因此为了能够保证轴承的稳定性和可靠性,并减少工作时产生的摩擦和磨损,在使用轴承时大多都会添加润滑油进行润滑。

但这样同样也会产生一个问题,那就是在长期处于极端温度环境下的设备,例如飞机火箭等是无法使用人工添加润滑油的,因此早在年,英国就开始寻找用其它材料代替润滑油,最终发明了无油轴承,并应用到航空航天等领域,这种轴承具备着承载力高耐冲击耐高温及自润滑能力强等特点。

但其中真正起到润滑作用其实是一块布,也被称为自润滑织物,是一种高性能的聚四氟乙烯织物,它会被贴在轴承外圈的内球面上,在运动过程中不仅会辅助关节轴承运动,还可以自润滑来减少摩擦损耗,因为它不需要供油维护,所以即便是在℃至℃的温度范围内,仍然可以使用。

随后这项技术也被英国许可给了美法德日四国,而我国也成了被封锁技术的国家,要知道,自润滑轴承市场需求量是很大的,在年时,全球自润滑轴承市场份额就已经超亿,但我国从几十年前之前开始就只能依赖进口,一平方米的布料售价就已经高达万元,这还是质量并不高的自润滑织物,可以说我国是一个妥妥的冤大头。那我国又是如何突破技术封锁,从而实现反向输出的呢?

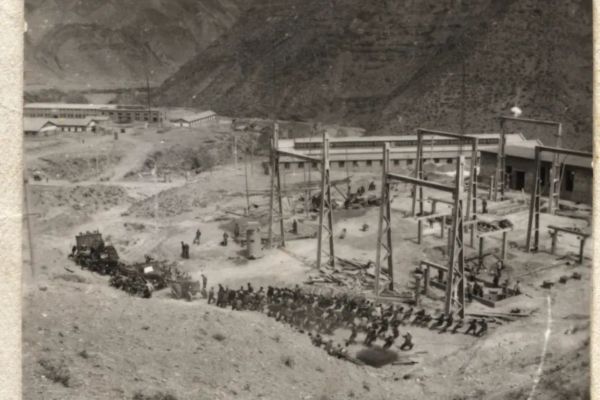

俗话说世上无难事,只要肯登攀。我国的长盛轴承龙溪轴承中达轴承等工厂先后实现了无油轴承的生产,不仅打破了垄断,还形成了批量生产的能力。据了解,我国生产的自润滑织物耐磨时长提高到了多小时,其中龙溪轴承不仅在产品工艺和质量方面达标,甚至还开发出多个品种,位居世界第一。

并且通过采用特殊的表面处理技术,提高了关节轴承的硬度和耐磨性,延长了其使用寿命,而它也通过了美国海军航空实验室的A标严苛认证,具有全球权威性,因此也被美国政府列入采购目录。

它的成功研发打破了我国高端关节轴承长期依赖进口的局面,该工厂也成为了我国航空军工高端关节轴承的主承制单位,在我国的c飞机长征和神舟系列火箭等,大国重器上都有应用,为我国的军工航天等尖端领域作出了重要贡献。